Um plano de longo prazo para garantir a segurança hídrica

Para proteger-se contra o risco de racionamento, a ArcelorMittal aposta em planejamento e na construção de uma unidade de dessalinização de água do mar

Benjamim Baptista Filho, presidente da ArcelorMittal: “Sem água, uma siderúrgica não opera" (Leo Drumond/Nitro)

Da Redação

Publicado em 7 de novembro de 2019 às 05h08.

Última atualização em 7 de novembro de 2019 às 10h07.

A água é um elemento crucial na fabricação de aço: está presente em diversos processos industriais, como resfriamento, descalcificação e limpeza de poeira. “Sem água, uma siderúrgica não opera”, diz Benjamim Baptista Filho, presidente da siderúrgica ArcelorMittal Brasil. Em 2014, o Espírito Santo enfrentou a mais grave crise hídrica de sua história, que durou mais de dois anos e afetou o fornecimento de água à indústria e à agricultura, acendendo um sinal de alerta para a ArcelorMittal Tubarão, maior unidade de produção de aço do grupo nas Américas. Em Tubarão, 96,5% da água consumida nos processos vem do mar e o restante é água doce. Mesmo com uma taxa de reúso de 97,8%, o risco de queda na produção em razão do racionamento de água era premente.

As perspectivas de escassez de água, agravadas pelas mudanças climáticas, levaram a companhia a realizar um planejamento de curto, médio e longo prazo para os recursos hídricos. O Plano Diretor de Águas, como foi batizado, está sendo incorporado em todas as unidades do grupo ArcelorMittal no país, tanto nas siderúrgicas quanto nas minas. Em Tubarão, a empresa já reduziu o consumo diário da água doce captada no Rio Santa Maria da Vitória de 3.000 para 1.800 metros cúbicos.

Para aumentar ainda mais a segurança hídrica, a ArcelorMittal anunciou, em janeiro deste ano, a construção de uma unidade de dessalinização de água do mar. O projeto, que receberá investimento de 50 milhões de reais, será capaz de produzir até 500 metros cúbicos por hora de água para uso na indústria e será o maior empreendimento do gênero no país. A expectativa é que a unidade comece a operar no início de 2021. “Se ocorrer outro evento de racionamento de água na região metropolitana de Vitória, teremos água suficiente para dois dias de produção, sem riscos”, afirma Baptista Filho.

A ArcelorMittal também deu passos importantes na certificação de produtos. Ela é a primeira produtora de aço do Brasil a obter a Declaração Ambiental de Produto (DAP) para seus vergalhões. O selo, concedido pelo alemão Institut Bauen und Umwelt (IBU), atesta a qualidade de produtos utilizados na construção civil com base na metodologia de Avaliação de Ciclo de Vida, que inclui análises dos impactos e benefícios ambientais. “O selo DAP chegou ao Brasil recentemente e vem sendo cada vez mais demandado pelo mercado de edifícios sustentáveis”, diz Guilherme Abreu, gerente-geral de sustentabilidade da ArcelorMittal. Além de dois tipos de vergalhão, a empresa obteve o selo para produtos como telas, pregos e arames.

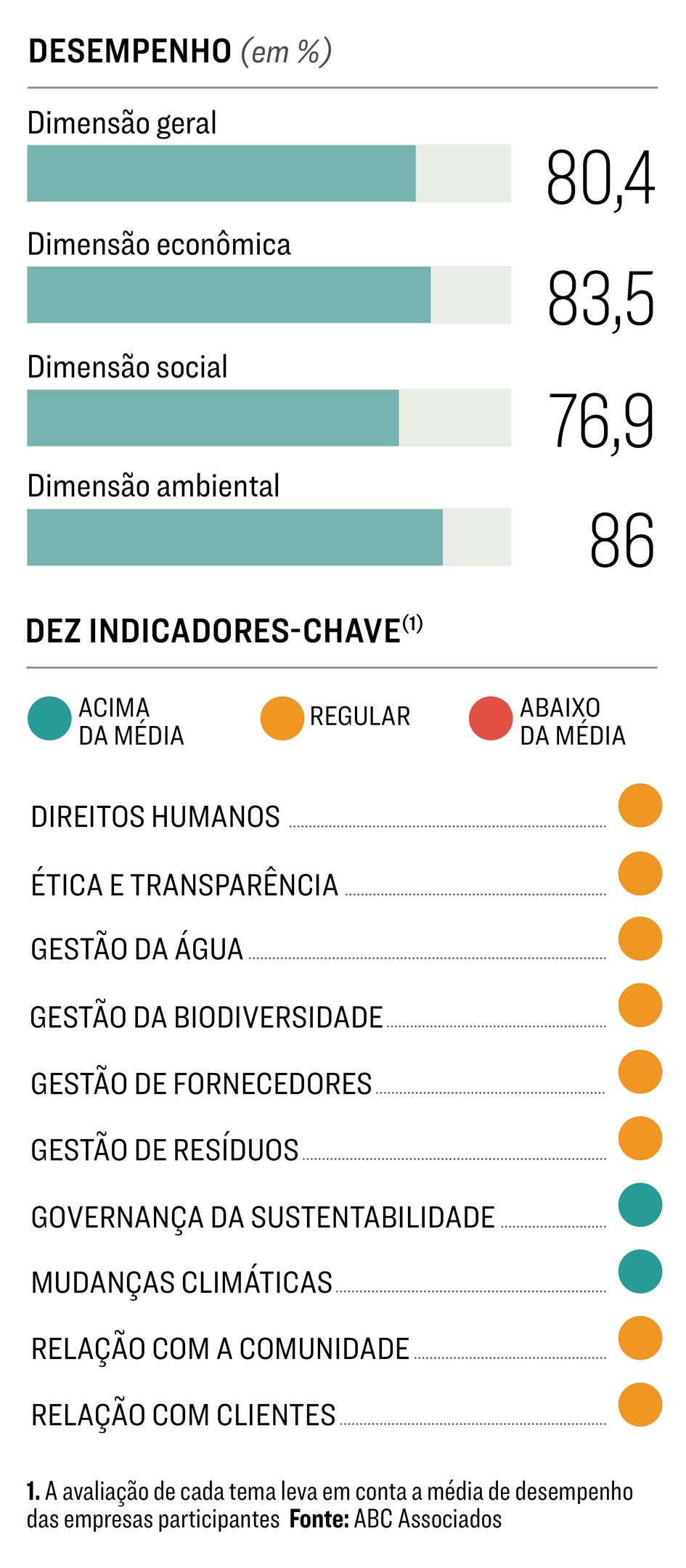

A LENTA CONSTRUÇÃO DE UMA RELAÇÃO DE CONFIANÇA

Da mina à fábrica, a americana alcoa busca desenvolver políticas que gerem valor tanto para a empresa quanto para as comunidades envolvidas | Andrea Vialli

Gerenciar conflitos entre comunidades tradicionais e a atividade de mineração, especialmente em regiões ambientalmente sensíveis, como a Amazônia, não é tarefa das mais simples: requer diálogo, construção de uma relação de confiança e reconhecimento de direitos e obrigações de todas as partes envolvidas. Foi com esses elementos que a Alcoa, uma das maiores empresas de bauxita, alumina e alumínio do mundo, conquistou ao longo dos últimos dez anos a licença social para operar em Juruti, no oeste do Pará, onde está situada sua unidade de extração de bauxita.

Após uma década de negociações, a Alcoa concluiu em 2018 um termo de compromisso com a Associação das Comunidades de Juruti Velho, o Incra e os Ministérios Públicos estadual e federal. O acordo coroou um processo que se iniciou antes da operação da mina, com o projeto Juruti Sustentável, e envolveu um método inédito de compensação de impactos socioambientais e geração de valor compartilhado. Entre os principais resultados está a titulação das terras para as comunidades tradicionais, incluindo o pagamento de 56 milhões de reais em royalties pela exploração do minério desde 2009. Outra inovação foi a elaboração de um estudo que identificou os principais impactos da atividade de mineração sobre as comunidades e definiu um valor de 13 milhões de reais em indenizações que serão pagas. Além disso, a empresa constituiu uma fundação local com o objetivo de gerenciar a distribuição dos recursos provenientes da mineração.

Para Fabio Abdala, gerente de sustentabilidade da Alcoa, a experiência de Juruti mostra que é possível desenvolver um modelo de mineração que seja respeitoso com os interesses das comunidades tradicionais. “Há um problema histórico de titulação de terras na Amazônia e, com esse modelo, conseguimos conciliar o direito da empresa de realizar a mineração com o direito das comunidades sobre as terras”, diz Abdala.

Na unidade de Poços de Caldas, em Minas Gerais, a Alcoa vem enfrentando o desafio de aumentar a proporção de material reciclado na fabricação de tarugos (hastes de alumínio) em uma abordagem baseada nos princípios da economia circular. Graças a um sistema de logística reversa que busca a sucata de alumínio nos clientes e à adoção de novas práticas operacionais na fábrica, a Alcoa aumentou o uso da sucata em novos produtos de 14% em 2015, quando iniciou o projeto, para 35% em 2018. O redesenho trouxe uma economia de 2 milhões de reais ao ano no custo de produção e reduziu 30% das emissões de gases de efeito estufa.

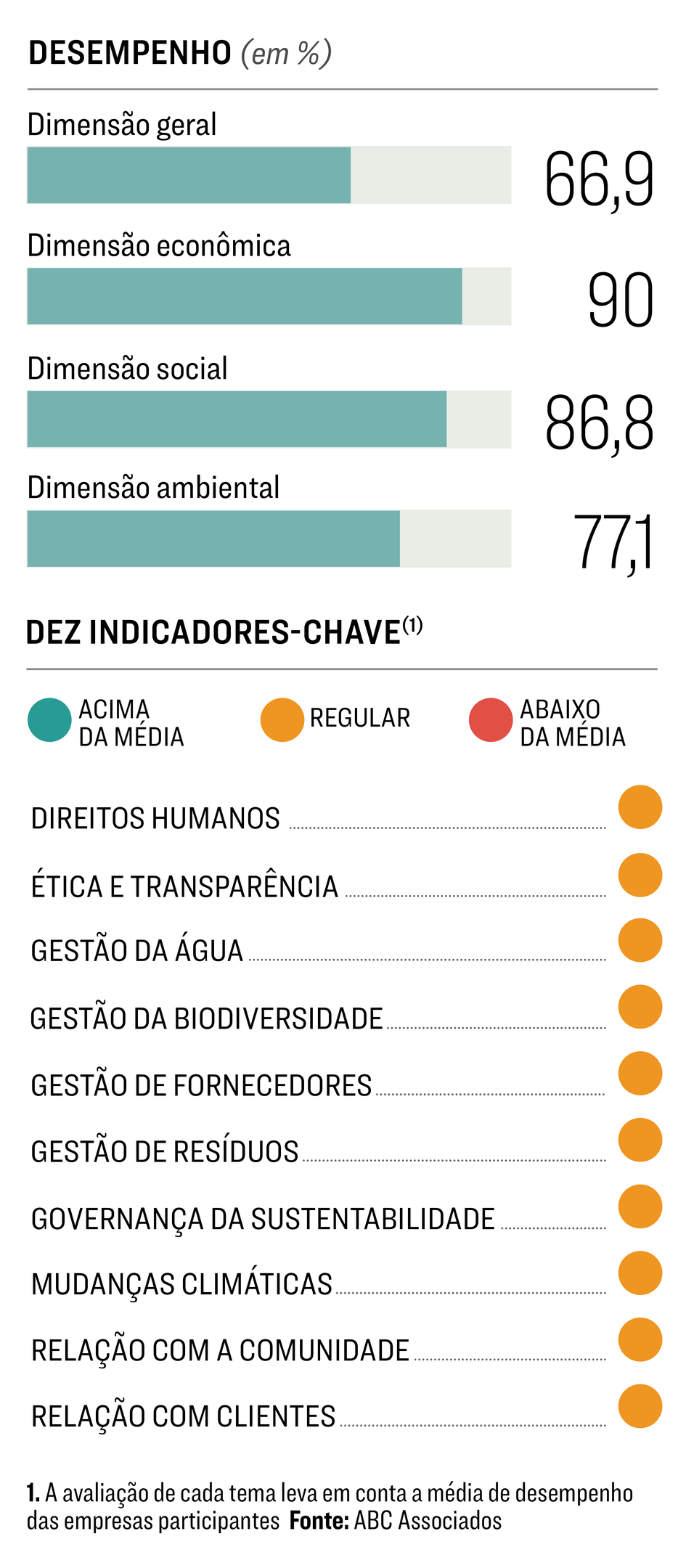

MELHOR GESTÃO DE RESÍDUOS E MENOS IMPACTOS AMBIENTAIS

A CBA está investindo 300 milhões de reais em um novo sistema de beneficiamento da bauxita. O plano é destinar os rejeitos para a produção de cimento e de calcário | Álvaro Penachioni

A companhia brasileira de alumínio (CBA), do Grupo Votorantim, está implantando um projeto de processamento a seco de resíduos não perigosos, derivados da conversão de bauxita em óxido de alumínio, na barragem do Palmital, em Alumínio, no interior paulista. A tecnologia, baseada no uso de filtros-prensa, que faz a separação do material sólido e líquido, está recebendo investimentos de 300 milhões de reais e visa solucionar um dos maiores problemas do setor: a segurança das barragens. O projeto teve início em 2017 e obteve neste ano a licença de instalação. A expectativa é que os filtros comecem a operar plenamente em 2022.

A refinaria da CBA gera cerca de 1.600 toneladas por dia de resíduos de lama (material não aproveitado da bauxita, mais uma solução cáustica), entre outros rejeitos do processo produtivo, com concentração de 45% de sólidos. A tecnologia de filtros-prensa pode elevar o índice para 75%. Com isso, será possível recuperar 889 litros de solução cáustica por tonelada de resíduo seco e reduzir as compras desse insumo. Outra vantagem: o tempo de vida útil da barragem de Palmital — que se esgotaria em 2023 — poderá ser prolongado por cerca de 20 anos, evitando os impactos ambientais da construção de uma nova barragem. Em 2042, a estrutura será desativada. A empresa estuda a viabilidade comercial de aproveitar os resíduos na produção de cimento e de calcário fertilizante.

A CBA mantém seis barragens em São Paulo, Minas Gerais e Goiás. No ano passado, destinou 37.600 toneladas de resíduos e armazenou 1,6 milhão de toneladas nas barragens. A preocupação com alternativas de descarte mais econômicas e ambientalmente melhores refletiu-se no aumento de 33% dos resíduos destinados à reutilização e à reciclagem. Além disso, o volume de resíduos perigosos caiu 31%. “Temos metas para reduzir ainda mais os impactos ambientais até 2025”, diz Ricardo Carvalho, presidente da CBA. Entre as metas traçadas está diminuir o consumo de água nova em 22%, a disposição de resíduos em 35% e as emissões de gases de efeito estufa em 16%.

Em 2018, a CBA fez um levantamento e listou 72 resíduos passíveis de se tornarem subprodutos, para os quais foram definidos planos de ação de aproveitamento — reforçando o conceito de economia circular. Um exemplo é a destinação dos chamados blocos catódicos (utilizados na fabricação de alumínio) para a produção de energia. Com isso, o custo de 120 reais por tonelada de armazenagem do resíduo se converteu em uma receita média de 300 reais por tonelada.

COM NOVAS PARCERIAS, OS NEGÓCIOS VÃO MAIS LONGE

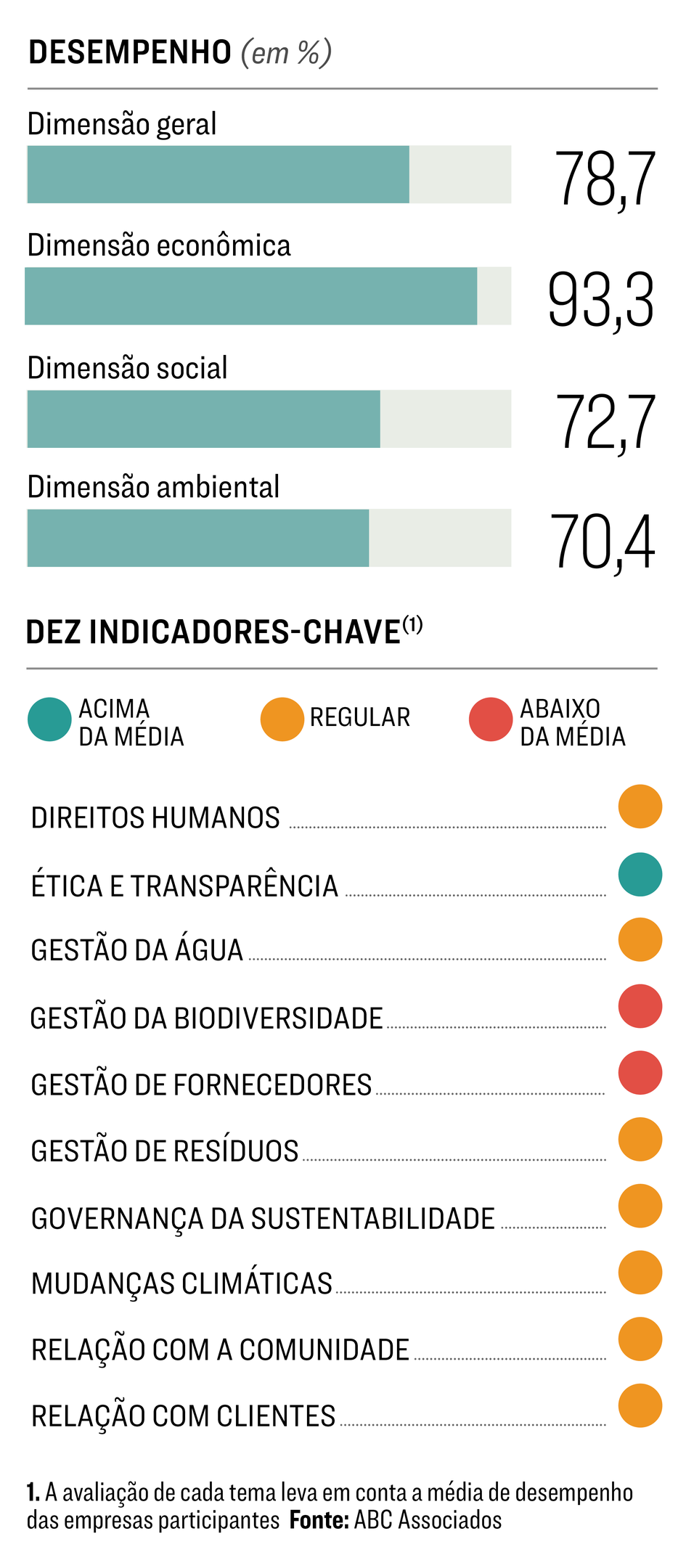

Alinhando o conhecimento científico a seu modelo de negócios, a mineradora Nexa aposta na inovação aberta para construir a “mineração do futuro” | Álvaro Penachioni

A Nexa, mineradora de cobre e zinco do Grupo Votorantim, encontrou na transformação digital um caminho para impulsionar os negócios. Cada vez mais, a inteligência artificial tem sido utilizada em diversos processos, orientando a alocação de recursos em pesquisa e desenvolvimento. A decisão sobre qual projeto deve receber novos investimentos também passou a ser orientada pela pesquisa na internet feita por robôs que varrem artigos científicos, patentes e notícias do setor de mineração e metalurgia. Ao alinhar o conhecimento científico aos objetivos do planejamento estratégico, fica mais fácil identificar e definir novos parceiros para desenvolver iniciativas focadas em inovação. Com essa diretriz, nos últimos anos a Nexa tem se aliado a startups, universidades e centros de pesquisa.

O objetivo da Nexa é construir o conceito de “mineração do futuro”, mais eficiente e com menos impacto no meio ambiente. “Há pelo menos sete anos, adotamos a inovação aberta como principal estratégia de pesquisa e desenvolvimento, porque entendemos que não temos todas as respostas e que as startups têm um papel fundamental”, diz Rodrigo Gomes, gerente-geral de inovação da Nexa. Segundo ele, aprender e incorporar outras experiências é uma maneira inteligente de melhorar a competitividade e a produtividade, além de possibilitar ganhos ambientais, redução de emissões, melhoria na segurança dos empregados e benefícios para as comunidades em que a Nexa está inserida.

Uma das iniciativas nessa direção é o Mining Lab Challenge, programa de inovação aberta lançado pela Nexa em 2016. A ideia é ajudar empreendedores a desenvolver projetos inovadores para a mineração. “Um dos objetivos é mudar o jeito do setor de pensar a inovação e como é visto nessa área, tornando-o cada vez mais inteligente e seguro”, diz Gomes. Desde 2016, o Mining Lab recebeu 503 inscrições de startups de Estados Unidos, Canadá, Peru e Chile, além do Brasil. Dessas, 53 foram selecionadas para apresentar projetos. Atualmente, estão em andamento projetos em três áreas, com resultados em escala industrial: biodiesel, gás de resíduos orgânicos e combustível de biomassa. Um exemplo é a parceria feita em 2017 com a Zeg Environmental, empresa especializada em gestão de resíduos sólidos que desenvolveu uma solução para transformar resíduos orgânicos (lixo urbano e madeira de eucalipto) em gás, e este em vapor, utilizado nos processos industriais. A tecnologia, que permitirá reduzir a emissão de gases poluentes, será instalada na unidade de metalurgia da Nexa em Juiz de Fora, em Minas Gerais.

RECICLAGEM DE ALUMÍNIO MOVIDA PELA FORÇA FEMININA

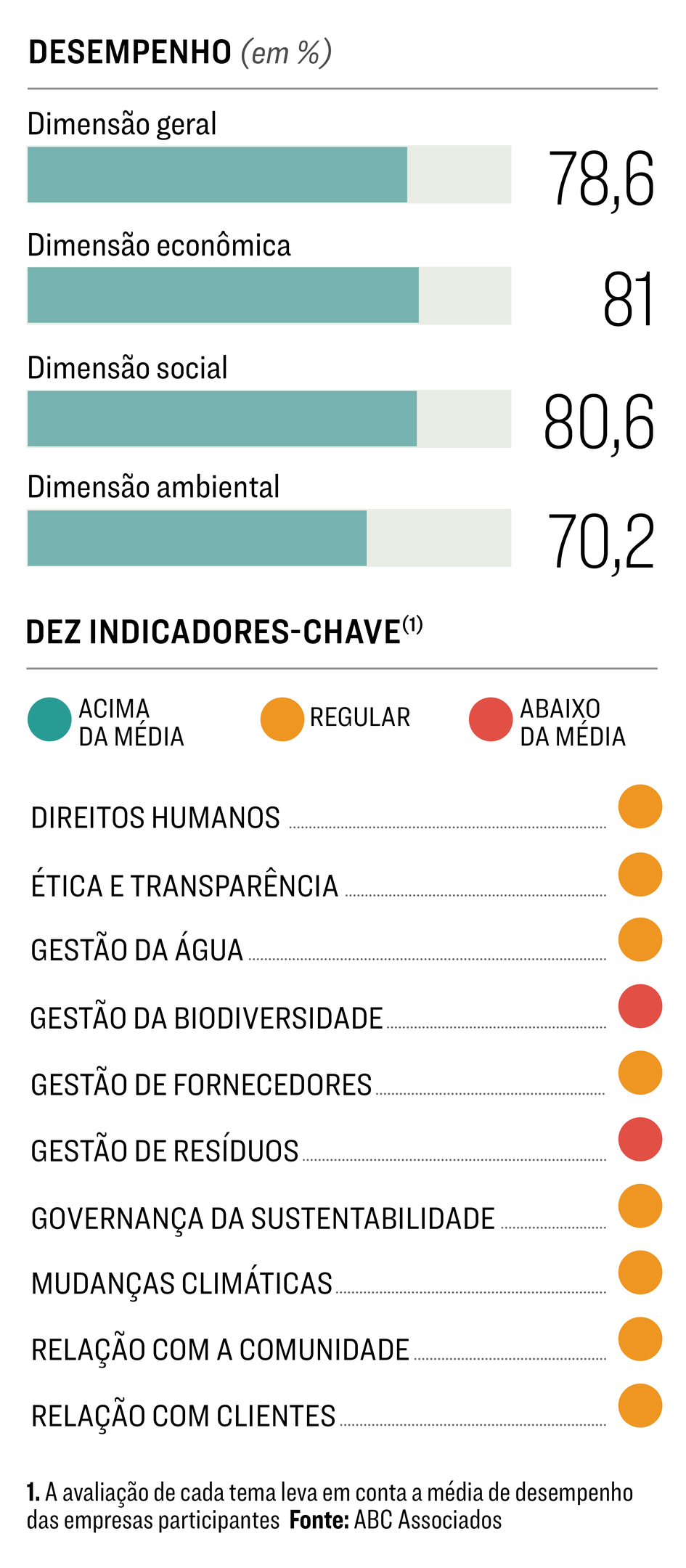

Responsável por reciclar 70% das latas de alumínio descartadas no país, a indiana novelis destaca-se também pela alta presença de mulheres em cargos de liderança | Andrea Vialli

O Brasil segue há 18 anos como o país que mais recicla latas de alumínio no mundo — mais de 97% de todas as embalagens que são aqui colocadas no mercado retornam à indústria como matéria-prima, tornando tangível o conceito de economia circular. Além do alto valor de mercado do metal, a estruturação de uma cadeia de logística reversa foi fundamental para garantir os atuais índices de reciclagem, à frente de qualquer outro material. A Novelis, maior produtora de lâminas de alumínio para latas de bebidas e principal empresa de reciclagem do material no mundo, é peça-chave na gestão dessa cadeia. Sozinha, a empresa recicla sete de cada dez latas descartadas pelo consumidor no país.

Com 11 centros de coleta espalhados em todas as regiões do país, inclusive em cidades de médio porte, como Juiz de Fora, em Minas Gerais, e Sertãozinho, em São Paulo, e com apoio à gestão de 21 cooperativas de materiais recicláveis, a Novelis torna viável uma logística que garante que a latinha descartada em Ananindeua, no Pará, chegue à sua fábrica em Pindamonhangaba, em São Paulo, para ser triturada, derretida e convertida em alumínio novamente. A unidade é o maior centro de laminação e reciclagem do material na América Latina e recebeu, em 2018, investimento de 650 milhões de reais no aumento da capacidade e em futuras expansões. Além disso, a empresa obtém dos clientes 100% das sobras de alumínio do processo produtivo da lata. Nada se perde. “Remunerar a cadeia corretamente em todos os elos é o segredo para a reciclagem acontecer”, diz Eunice Lima, diretora de comunicação e relações governamentais da Novelis. Gerenciar os resíduos é um mantra: a empresa tem a meta de reduzir 30% dos resíduos que vão para aterros e, em 2018, diminuiu em 11% o volume gerado.

Mesmo atuando no setor de metais, tradicionalmente masculino, a Novelis, subsidiária do grupo indiano Hindalco, destaca-se pela alta presença de mulheres em posições de diretoria (38%) e liderança (27%), fruto do engajamento da companhia nas questões de gênero. Mas aumentar a inclusão de pessoas negras na força de trabalho, especialmente nos cargos mais altos, continua sendo um desafio. A Novelis tem a meta de contratar 30% de estagiários afrodescendentes e oferecer-lhes condições para desenvolverem seu potencial na empresa, bem como elevar a presença de negros em cargos de coordenação para 15% no curto prazo. No último ano, havia 27% de estagiários e 11% de negros em cargos de coordenação. “Assinamos compromissos para que a diversidade seja uma causa perene da organização”, afirma Eunice.

:format(webp))