O novo ciclo da Basf, a Empresa Sustentável do Ano

Ao adotar a economia circular, o gigante do setor químico tem a meta de crescer sem aumentar as emissões de carbono

Manfredo Rübens, presidente da Basf no Brasil: meta de crescer sem aumentar as emissões (Germano Lüders/Exame)

Rodrigo Caetano

Publicado em 7 de novembro de 2019 às 05h36.

Última atualização em 7 de novembro de 2019 às 10h38.

A fabricação do plástico se inicia em uma grande caldeira. A uma temperatura superior a 850 graus Celsius, as longas cadeias de hidrocarbonetos das matérias-primas, oriundas do refino do petróleo, quebram-se em outras mais simples de ser combinadas. O processo, baseado em insumos fósseis e com alto consumo de energia, emite um grande volume de gases de efeito estufa na atmosfera.

Em outubro do ano passado, a Basf obteve um avanço tecnológico importante, que pode reduzir substancialmente o impacto ambiental desse tipo de produção. Um processo de reciclagem química até então considerado inviável para a fabricação de plásticos em larga escala deu origem a um óleo obtido de plásticos usados, em vez de nafta ou GLP, derivados do petróleo. Em tentativas anteriores, o problema estava na composição do produto obtido, imprópria, por exemplo, para o uso em embalagens de alimentos. Mas a versão quimicamente reciclada da Basf é idêntica à obtida de materiais primários.

Três meses depois de iniciar a produção do material reciclado, a empresa anunciou um programa com dez parceiros para o desenvolvimento de produtos a partir da reciclagem química. A montadora de automóveis Jaguar Land Rover criou um suporte de radiador feito sob medida para seu SUV elétrico, o I-Pace. A fabricante alemã de embalagens Storopack utilizou o plástico reciclado quimicamente em recipientes térmicos para transporte de medicamentos. Já a Südpack, também alemã e da área de embalagens, produziu um filme de polietileno usado para embalar peças de mussarela.

Se forem bem-sucedidos, esses projetos oferecerão outra dimensão no mundo para a reutilização de plásticos — material considerado hoje um dos principais vilões ambientais do planeta. A reciclagem química permite que qualquer plástico, mesmo sujo ou impregnado de outros materiais, seja reintroduzido na cadeia de produção. Uma pesquisa da consultoria McKinsey aponta que a introdução da reciclagem química deve aumentar a taxa de reciclagem global de plásticos dos atuais 16% para a casa dos 50% até 2030. Isso equivale à reutilização de 74 milhões de toneladas de resíduos plásticos por ano.

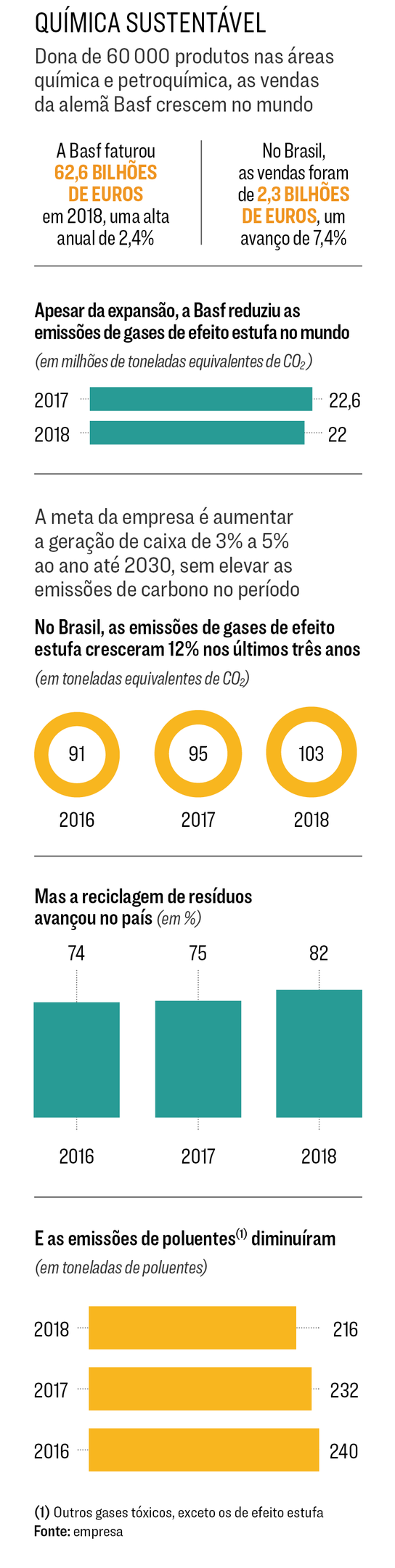

Fundado em 1865, o gigante alemão da indústria química, cujo faturamento global alcançou 62 bilhões de euros no ano passado, almeja transformar por completo seu modelo de negócios. Hoje seu portfólio se divide em mais de 60 000 itens, de defensivos agrícolas a tintas para parede. Mas a maior parte do faturamento, com 20% das receitas mundiais, vem de derivados do plástico para diversas aplicações.

Trata-se de uma matéria-prima quase onipresente, mas ao mesmo tempo condenada pelos consumidores e, por consequência, pela grande indústria. Um estudo conduzido pela Fundação Ellen MacArthur, que defende a economia circular, e apresentado no Fórum Econômico Mundial, aponta que haverá mais plástico do que peixes nos oceanos até 2050 caso sejam mantidos os atuais níveis de utilização e reciclagem do material. Dados como esse têm levado diversos países a restringir o uso de plástico, inclusive o Brasil. Na União Europeia, a lista de produtos a ser vetados inclui copos, pratos, cotonetes e talheres.

As medidas começarão a ser implementadas em 2021. A fabricante de artigos esportivos alemã Adidas já anunciou que pretende produzir todos os tênis com plástico reciclado até 2020. Outras grandes empresas vão pelo mesmo caminho. Por envolver todo o seu modelo de negócios numa transformação tão radical e num contexto tão crítico, a Basf foi escolhida a Empresa Sustentável do Ano do Guia EXAME de Sustentabilidade 2019.

Abraçar a economia circular, no caso da Basf, é mandatório para a sobrevivência no longo prazo. O objetivo, como explica Manfredo Rübens, presidente da empresa na América Latina, é desenvolver um ciclo produtivo fechado, mais eficiente e com menos emissões.

A matéria-prima introduzida na cadeia de produção é quimicamente processada para dar origem a outros materiais. Após sua utilização, esse material é processado novamente para retornar ao estado original, ou perto dele, e reintroduzido no início da cadeia. “Nos próximos dez anos, nosso crescimento será neutro em carbono. Vamos avançar sem elevar as emissões”, afirma Rübens. Num prazo estendido, o objetivo é obter um saldo negativo.

Essa transformação é resultado de um processo longo e complexo de pensar e planejar o futuro. Teve início em 1994, quando a Basf desenvolveu uma visão para 2010. Naquele momento ficou definido que todo o parque industrial da companhia no mundo seguiria a lógica do reaproveitamento de materiais. Hoje, o cenário favorece essa estratégia da Basf. Na indústria, e não apenas no setor químico, o conceito de economia circular desponta como um modelo para o futuro. “Não há dúvidas sobre o potencial da economia circular, apesar do conceito ainda não estar totalmente difundido no Brasil”, afirma Davi Bomtempo, gerente executivo de meio ambiente e sustentabilidade da Confederação Nacional da Indústria.

Uma pesquisa realizada pela entidade, com quase 70 000 empresas, mostra que sete em cada dez industriais brasileiros nunca ouviram falar do modelo. Ao mesmo tempo, a mesma proporção de empresários adota algum tipo de iniciativa relacionada ao conceito em suas companhias, como a reciclagem de materiais.

Uma das práticas que ganham força na indústria, segundo Bomtempo, é compartilhar resíduos entre empresas de cadeias diferentes. O descarte de uma indústria pode se transformar no insumo de outra ou, no caso da biomassa, ser utilizado para gerar energia. Na Basf, essa integração é feita dentro da própria cadeia de produção, dada a diversidade de matérias-primas utilizadas e de produtos fabricados pela companhia. A Basf adota um modelo de produção integrado, no qual seis grandes unidades de processamento químico (uma delas no Brasil) abastecem outras 347 unidades de produção adicionais ao redor do mundo. O objetivo é criar cadeias fisicamente conectadas, que incorporem desde químicos básicos até produtos de valor agregado. Ao integrar a produção, a empresa aproveita subprodutos de um processo químico como matéria-prima para a confecção de outro produto. Por ano, a economia em insumos e energia obtida com o modelo já chega a 1 bilhão de euros.

A unidade da Basf localizada em Guaratinguetá, no interior de São Paulo, é uma das mais importantes desse modelo integrado de produção. Inaugurada em 1959, a fábrica é o maior complexo químico da América do Sul, espalhado por uma área de 58 hectares onde trabalham aproximadamente 1.900 pessoas. A unidade também abriga uma reserva florestal de 152 hectares, mantida pela empresa. Sua capacidade de produção é de 336.000 toneladas por ano. De lá, saem cerca de 1.500 produtos, boa parte deles matérias-primas para resinas, adesivos, tintas, detergentes e cosméticos.

Em Guaratinguetá é produzido o metilato de sódio, um catalisador utilizado na fabricação de biodiesel. Neste ano, a empresa anunciou um aumento de 30% na capacidade de produção do biodiesel, antecipando uma demanda pelo combustível renovável. Em Camaçari, na Bahia, a Basf produz ácido acrílico a partir do propeno. Como subproduto, obtém o poliacrilato de sódio, usado na produção de materiais absorventes, e o acrilato de butila, matéria-prima para a formulação de tintas.

Outro ponto de atenção no portfólio da Basf, da perspectiva ambiental, está nos defensivos agrícolas. Em 2018, essa área ganhou volume na Basf com a aquisição de uma série de negócios pertencentes à também alemã Bayer, cuja venda foi uma exigência feita pelas autoridades para aprovar a compra da Monsanto pela Bayer em 2017.

No Brasil, onde a Basf faturou 2,4 bilhões de euros no ano passado, a maior parte da receita vem do agronegócio. Uma das frentes é a da educação no campo. De acordo com Rübens, os produtos são seguros se aplicados nas doses recomendadas. O problema é que o agricultor brasileiro nem sempre segue as orientações e usa uma quantidade maior do que o necessário. Em outra frente, a Basf trabalha para desenvolver o setor de defensivos biológicos, ou biodefensivos, uma alternativa para a proteção das lavouras com menos efeitos colaterais.

Os biodefensivos são um mercado incipiente no Brasil. No ano passado, o setor movimentou 464 milhões de reais. Essas proteções biológicas são desenvolvidas a partir de microrganismos, como bactérias e fungos, e combatem pragas específicas, ao contrário dos químicos, cuja atuação está baseada no tipo de cultura.

A vantagem é que os biodefensivos não deixam resíduos nos alimentos nem geram efeitos indesejados, como interferências no equilíbrio dos ecossistemas — há uma grande discussão, atualmente, sobre os efeitos dos agrotóxicos nas abelhas, por exemplo. A desvantagem, por enquanto, está no fato de os biológicos somente atuarem contra 10% das pragas conhecidas. “Ainda vamos precisar dos químicos por um bom tempo”, afirma Amália Cristina Piazentim Borsari, diretora executiva da Associação Brasileira das Empresas de Controle Biológico.

Além da barreira técnica, há um desafio cultural. “Os biodefensivos na agricultura brasileira já poderiam ser mais amplamente adotados”, afirma Amália. Ela cita o dado de uma pesquisa recente: seis em cada dez agricultores não sabem o que são os defensivos biológicos. Ao mesmo tempo, é preciso desenvolver novos produtos, como os herbicidas, cuja versão biológica ainda não está disponível no mercado nacional. A segurança dos herbicidas químicos, como o glifosato, vem sendo questionada internacionalmente. Apesar disso, são os agrotóxicos mais vendidos no mundo.

Para a Basf, a sustentabilidade na agricultura está relacionada, sobretudo, à produtividade. Em julho, a empresa lançou um produto para a cana-de-açúcar que envolve um fungicida químico e um inoculante biológico que atua como promotor de crescimento de raízes. A novidade foi desenvolvida em parceria com a Empresa Brasileira de Pesquisa Agropecuária e, segundo a Basf, está proporcionando um aumento de até 18% na produtividade dos campos canavieiros.

Diversidade

Outro ponto que tem recebido ênfase na estratégia de sustentabilidade da Basf é a diversidade. Rübens afirma que fomentar uma cultura de diversidade numa empresa do tamanho da Basf exige mudanças estruturais. Processos de seleção devem ser revistos.

O idioma inglês, por exemplo, é uma barreira para jovens da periferia e para os negros. “Estamos revendo algumas dessas exigências”, afirma o presidente da Basf.

A empresa mantém comitês permanentes de promoção da diversidade para grupos como mulheres, negros, portadores de deficiência e LGBTI+. As entrevistas de admissão são realizadas, preferencialmente, por bancas diversas. Um candidato negro, por exemplo, sente-se mais à vontade ao ver outro negro do lado oposto da mesa.

O avanço numérico, no entanto, por ora ocorre apenas no caso da presença feminina. Na América do Sul, as mulheres representam mais de 30% da força de trabalho. Nos cargos de liderança, chegam a 29%. Em 2018, a presença feminina nesses cargos não passava de 27%.

A meta é avançar para um cenário de igualdade. Para isso, há esforços como a flexibilização do trabalho para que as mulheres possam conciliar a vida profissional com a maternidade. “Identificamos que o período mais crítico era no pós-licença, no retorno depois do parto”, diz Cristiana Brito, diretora de relações corporativas e sustentabilidade da Basf. Nos cargos administrativos, a adoção do trabalho remoto e de horários alternativos é uma saída simples.

Nas fábricas, no entanto, foi preciso trabalhar com as equipes de gestão industrial para desenvolver soluções que facilitassem a vida das mães. Em Camaçari, um novo lactário foi construído. Assim como as mudanças no portfólio e na produção, são medidas que, em conjunto, poderão ter um grande impacto no longo prazo.

:format(webp))